L'elettronica dei robot

I giunti sono azionati con motori in corrente continua, a ciascuno dei quali sono associati due encoder che consentono di leggere le informazioni direzionali differenziali per ogni giunto. L'elettronica del braccio, come quella di tutti i robot industriali, é costituita da sensori, attuatori e sistema di controllo. In generale, il compito del sistema di attuazione di un manipolatore è di produrre il moto del giunto impostato dal sistema di controllo ed è generalmente composto da: una sorgente di alimentazione, un amplificatore di potenza, un motore (o servomotore) e un organo di trasmissione. I principali requisiti che si pongono nell’utilizzo dei motori elettrici sono:

· bassa inerzia ed elevato valore del rapporto potenza/peso

· possibilità di sovraccarico

· capacità di sviluppare elevate accelerazioni

· ampio campo di variazione delle velocità

· elevata precisione di posizionamento

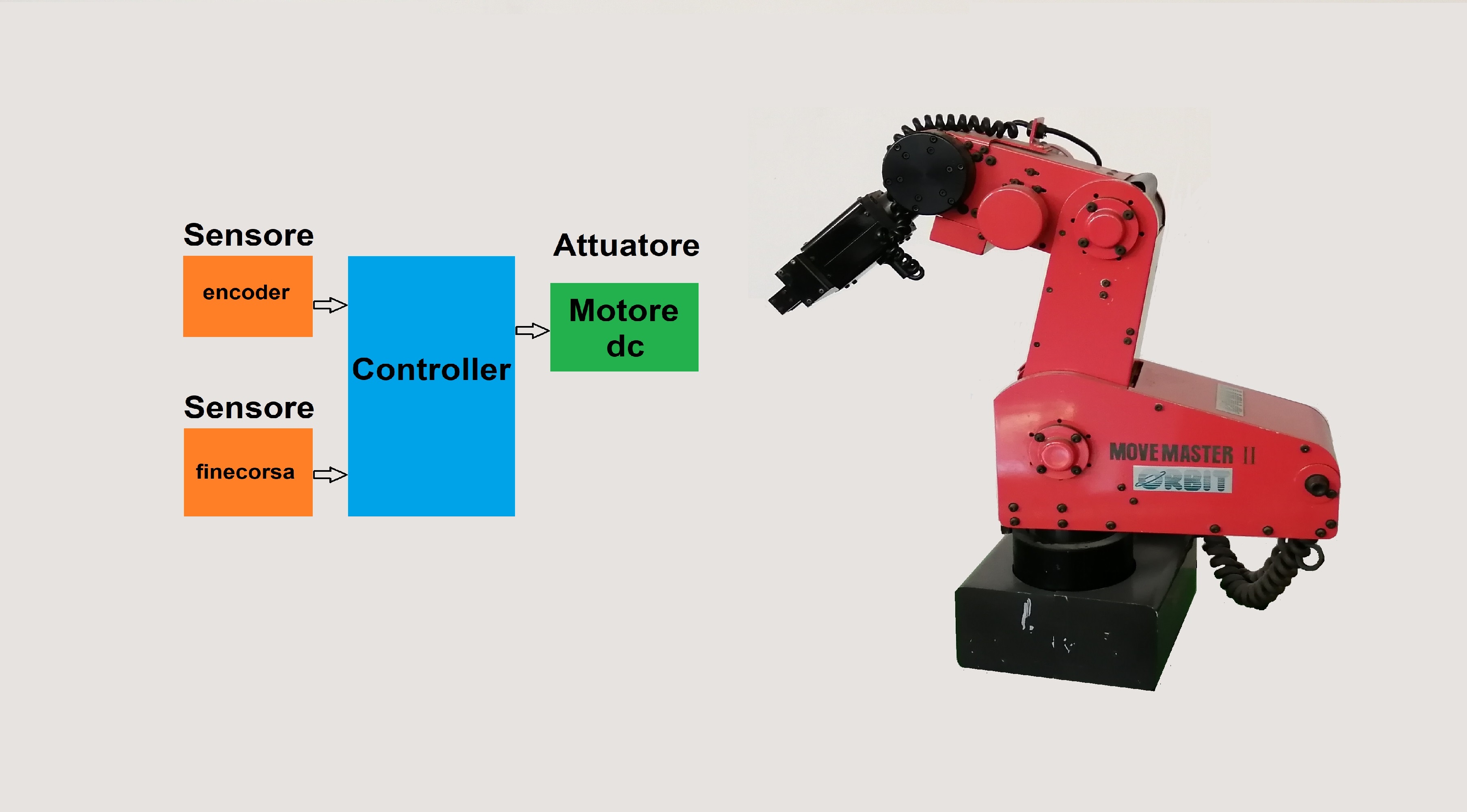

La tipologia di motori che ottimizza il soddisfacimento di tali requisiti è costituita dai motori elettrici a magneti permanenti, a corrente continua (a spazzole e collettore) oppure a commutazione elettronica (brushless). L’adozione di sensori (encoder e finecorsa nel RM-501) è di fondamentale importanza per la realizzazione di sistemi robotici con prestazioni elevate. Possiamo distinguere due tipologie principali: i sensori propriocettivi e quelli esterocettivi. I primi misurano lo stato interno del robot, ovvero: la posizione e la velocità di giunto, e la coppia al giunto. Il loro utilizzo è necessario per la calibrazione cinematica, per l’identificazione dei parametri dinamici e per il controllo. I sensori esterocettivi invece consentono di caratterizzare l’interazione del robot con l’ambiente esterno, aumentandone l’autonomia. I sensori esterocettivi più comunemente adottati sono: i sensori di forza, i sensori tattili, i sensori di prossimità ed infine i sensori di visione. Il loro utilizzo riveste un ruolo centrale per il controllo dell’interazione con l’ambiente, per l’evasione da ostacoli, per la localizzazione di robot mobili e per la navigazione in ambienti sconosciuti. La funzione del sistema di controllo (controller) è quella di comandare il moto dei giunti, sulla base delle informazioni provenienti dai sensori, affinchè il manipolatore svolga il compito previsto. In linea di principio, qualunque sistema programmabile (microcontrollore, PLC, sistema a microprocessore dedicato, ecc) può gestire il controllo, a patto che le risorse e le prestazioni siano tali da soddisfare le esigenze della funzione richiesta dalla specifica applicazione. Nella figura in basso è rappresentato un tipico diagramma a blocchi del controller per un robot industriale di fascia alta. Il controller supporta moduli funzionali e la capacità di modificare le prestazioni e la funzionalità in base alle esigenze (scalabilità). La versione base include singoli moduli che supportano la CPU principale, il controllo del movimento, il controllo di input/output (I/O), la gestione dei sensori, la sicurezza funzionale e la comunicazione industriale. Il bus di sistema backplane per collegare i moduli funzionali è fondamentale per il funzionamento di robot ad alte prestazioni che richiede una elevata velocità di trasferimento dati (throughput) e una bassa latenza. Generalmente il bus di sistema del backplane è di tipo PCIe o Ethernet. Oltre a questi moduli comuni del sistema di controllo del robot, è possibile aggiungere un modulo funzionale aggiuntivo per estendere la capacità del braccio del robot in base ai requisiti dell’applicazione.

Esempio di sistema di controllo robot per robot industriali di fascia alta.

Il sistema di controllo per un braccio collaborativo o selettivo di un braccio di assemblaggio (SCARA, selective compliance assembly robot arm), è più semplice di un controller per robot di fascia alta, in quanto controlla in genere meno assi e ha una velocità più lenta rispetto ai robot più performanti. La figura in basso mostra uno schema a blocchi di sistema di esempio per un sistema di controllo robot a scheda singola per robot collaborativi o SCARA. Il sistema di controllo può anche essere molto più semplice e può essere costituito da una singola scheda o da più schede. Allo stesso tempo, dimensioni più ridotte e costi di sistema inferiori diventano più importanti per risparmiare spazio in fabbrica e integrare il controller come parte di un sistema di bracci robotici industriali. Poiché un robot SCARA può essere posizionato molto più vicino all’uomo, la sicurezza funzionale diventa più importante per l’uso di un robot senza altri sistemi di sicurezza come recinzioni di sicurezza.

Sistema di controllo robot a scheda singola per robot collaborativo o robot SCARA.

Il video di un'isola di movimentazione pezzi, con robot Mitsubishi Movemaster RM-501. E' possibile esercitarsi sulla cinematica diretta e inversa del manipolatore RM-501 di Mitsubishi al Virtual Lab Robotica dell'Indian Institute of Technology.