I protocolli di rete industriali rappresentano il fondamento della comunicazione tra i dispositivi in ambito industriale. Negli ultimi decenni, sono stati sviluppati numerosi protocolli specifici, ciascuno progettato per scopi e ambienti particolari. L’avvento dell'Industrial Internet of Things (IIoT), unito alle nuove possibilità offerte dalla connettività wireless e dall'Ethernet, sta ridefinendo il panorama di questi protocolli.

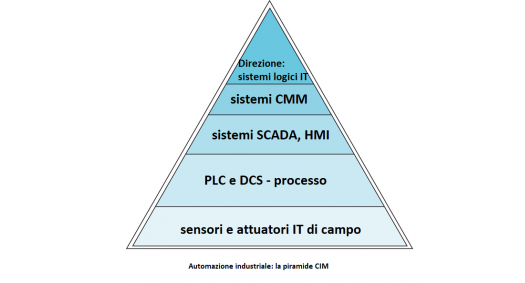

Le reti industriali sono strutturate su quattro livelli fondamentali, ciascuno con funzioni distinte:

Livello di Campo: Comprende un gran numero di nodi sensori, trasduttori e attuatori. I sensori raccolgono informazioni ambientali o di processo, mentre gli attuatori trasformano le istruzioni dei controller in azioni fisiche.

Livello di Controllo: I controllori logici programmabili (PLC) aggregano i dati dai sensori e li trasmettono ai sistemi di controllo superiori, fornendo anche controllo locale per domini specifici.

Livello di Supervisione: Include sistemi di controllo dell'impianto con interfacce uomo-macchina (HMI) e sistemi SCADA (Supervisory Control and Data Acquisition), che monitorano le operazioni, elaborano dati e forniscono una visione completa del sistema.

Livello di Esecuzione e Pianificazione: Interfaccia tra le priorità aziendali e i sistemi operativi. I sistemi MES (Manufacturing Execution Systems) gestiscono l'esecuzione della produzione, mentre i sistemi ERP (Enterprise Resource Planning) si occupano di pianificazione della domanda, approvvigionamento e gestione dell'inventario.

In questo ambito, la selezione di un protocollo di comunicazione è guidata da diversi fattori critici, che variano a seconda del livello gerarchico della rete:

Potenza del Nodo Finale: I sensori e gli attuatori remoti spesso richiedono alimentazione a batteria, rendendo protocolli ad alto consumo energetico come il Wi-Fi inadatti.

Cablaggio: In impianti molto estesi, l'installazione di cavi è costosa. I protocolli wireless o il posizionamento strategico di controller intermedi possono limitare questa necessità.

Condizioni di Funzionamento: I protocolli devono resistere ad agenti atmosferici, ambienti corrosivi, vibrazioni, rumori e interferenze senza compromettere l'affidabilità.

Tasso di Perdita dei Pacchetti: Le applicazioni critiche, come il controllo di un reattore nucleare, richiedono protocolli resistenti alla perdita di dati, mentre altre applicazioni possono tollerare un degrado minimo.

Velocità di Elaborazione: Dati semplici (es. stato on/off) richiedono protocolli a bassa velocità, mentre volumi di dati elevati (es. immagini da telecamere) necessitano di protocolli più performanti.

Comportamento Deterministico: Molte applicazioni industriali non possono tollerare ritardi, rendendo inadatti protocolli non in tempo reale come il TCP/IP standard.

Sicurezza: Le reti industriali devono essere protette da minacce sia involontarie che dannose. Le violazioni possono minacciare la sicurezza delle persone e nazionale, richiedendo protezioni robuste come la crittografia.

Scalabilità ed Estensibilità: La facilità di aggiungere nuovi nodi o modificare le configurazioni di rete è un fattore cruciale. Protocolli come ZigBee supportano l'auto-organizzazione, semplificando l'espansione.

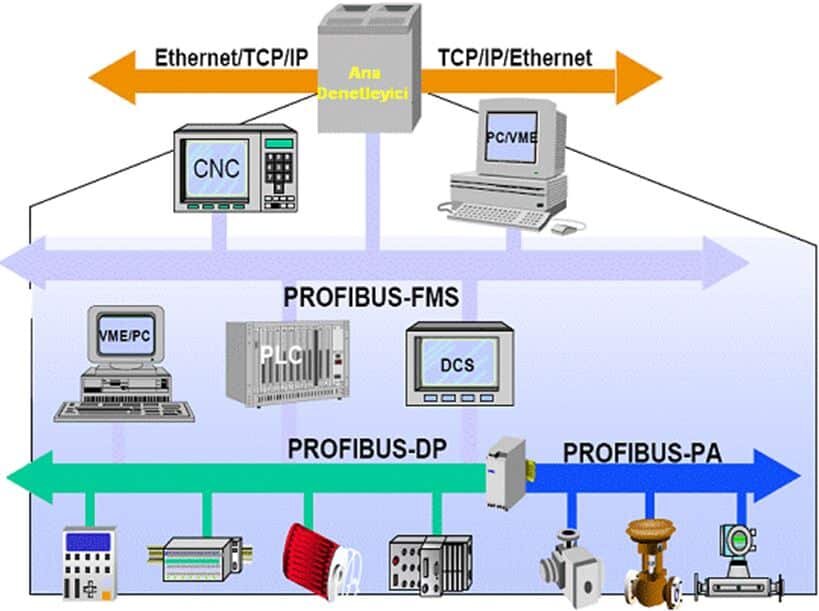

I rigidi requisiti industriali a cui si faceva riferimento hanno portato allo sviluppo di un'ampia varietà di protocolli, sia cablati che wireless. La maggior parte dei protocolli cablati aderisce a due standard principali: Fieldbus o Ethernet industriale.

Fieldbus (Bus di Campo): Famiglia di protocolli specifici, standardizzati da organismi come l'IEC, per il controllo distribuito in tempo reale. Consente ai dispositivi di campo come sensori e attuatori di comunicare tra loro e con i sistemi di controllo automatico, come i PLC, tramite una rete digitale seriale. Supporta diverse topologie di rete (catena, stella, anello, ecc.) ed è apprezzato per affidabilità e semplicità. Appartengono allo standard protocolli come: Modbus RTU, PROFIBUS, CANopen e DeviceNet.

Ethernet Industriale: Utilizza protocolli Ethernet standard rinforzati con connettori robusti e interruttori resistenti alle temperature per ambienti industriali difficili. Per gestire il problema delle collisioni di dati, impiega standard full-duplex e altri metodi per garantire tempi di trasmissione accettabili. La sua crescita è trainata dalle prestazioni elevate e dalla capacità di integrarsi con le reti aziendali. Sono inclusi nello standard protocolli come: EtherNet/IP, Profinet e Modbus TCP.

Protocolli Wireless: Offrono l'opportunità di risparmiare sui costi operativi e facilitare l'installazione, eliminando il cablaggio. Le tecnologie più comuni includono Wi-Fi (802.11.x), Bluetooth, cellulare, radio ISM proprietaria e protocolli basati su 802.15.4 come ZigBee. Il wireless è spesso utilizzato per sensori, misurazioni e come sostituto di cavi punto-punto.

Le soluzioni Fieldbus, presenti da decenni, rappresentano ancora la maggioranza (55-65%) della connettività industriale. L'Ethernet industriale è la tecnologia in gran crescita, sebbene la sua adozione sia stata più lenta del previsto a causa di preoccupazioni su sicurezza, resilienza e della forte tradizione legata al Fieldbus. Si stima che la penetrazione dell'Ethernet si aggiri intorno al 30-40%. La base installata wireless è ancora piccola (4%) ma è prevista in forte crescita.

La proliferazione di dispositivi intelligenti a basso costo e il valore della convergenza digitale spingono per una maggiore adozione dell'Ethernet e del wireless. L'IIoT, il rilevamento pervasivo e la raccolta di big data per la manutenzione preventiva sono i maggiori fattori di cambiamento. L'integrazione tra sistemi aziendali e operativi e l'adozione di modelli cloud per ridurre i costi IT sono tendenze inarrestabili.

In conclusione, nonostante la crescita dell'Ethernet e del wireless, l'enorme base installata di dispositivi Fieldbus e la sua comunità di esperti indicano un futuro in cui Ethernet, Fieldbus e tecnologie wireless coesisteranno ancora per diversi anni.

.png)